Czym są enkodery absolutne z wałkiem?

Spis treści

Enkodery absolutne z wałkiem to zaawansowane urządzenia, które znajdują szerokie zastosowanie w automatyce przemysłowej. Ich głównym zadaniem jest przekształcanie położenia wałka, na którym są zamontowane, na unikalny sygnał cyfrowy. Dzięki temu możliwe jest precyzyjne określenie pozycji wałka w każdym momencie, bez potrzeby odniesienia do jakiegokolwiek punktu odniesienia czy stanu początkowego. To sprawia, że enkodery absolutne są niezwykle przydatne w aplikacjach, gdzie wymagana jest wysoka dokładność i niezawodność, takich jak robotyka, automatyka maszyn czy transport.

W przeciwieństwie do enkoderów inkrementalnych, które dostarczają informacje o ruchu względnym, enkodery absolutne z wałkiem dostarczają pełną informację o położeniu wałka w formie kodu, który jest unikalny dla każdej pozycji. Dzięki temu, nawet w przypadku zaniku zasilania, pozycja wałka jest natychmiast dostępna po wznowieniu zasilania, bez potrzeby przeprowadzania procedury zerowania czy kalibracji. To kluczowa zaleta, która znacząco zwiększa efektywność i bezpieczeństwo w wielu procesach przemysłowych.

Zasada działania enkodera absolutnego

Enkodery absolutne z wałkiem (https://amgautomatyka.pl/kategorie/enkodery-absolutne-z-walkiem/) to urządzenia, które w fascynujący sposób przekształcają fizyczne położenie wałka na cyfrowy kod. Każda pozycja wałka jest przypisana do unikalnego kodu, który jest natychmiastowo odczytywany przez system. To oznacza, że enkoder absolutny nie wymaga ruchu względnego do określenia pozycji, w przeciwieństwie do enkoderów inkrementalnych, które muszą zliczać impulsy od znanego punktu odniesienia, aby określić położenie. Dzięki temu, enkodery absolutne są idealne do zastosowań, gdzie szybkie i dokładne odczytywanie pozycji jest kluczowe, nawet po wyłączeniu i ponownym włączeniu zasilania.

Budowa enkodera absolutnego

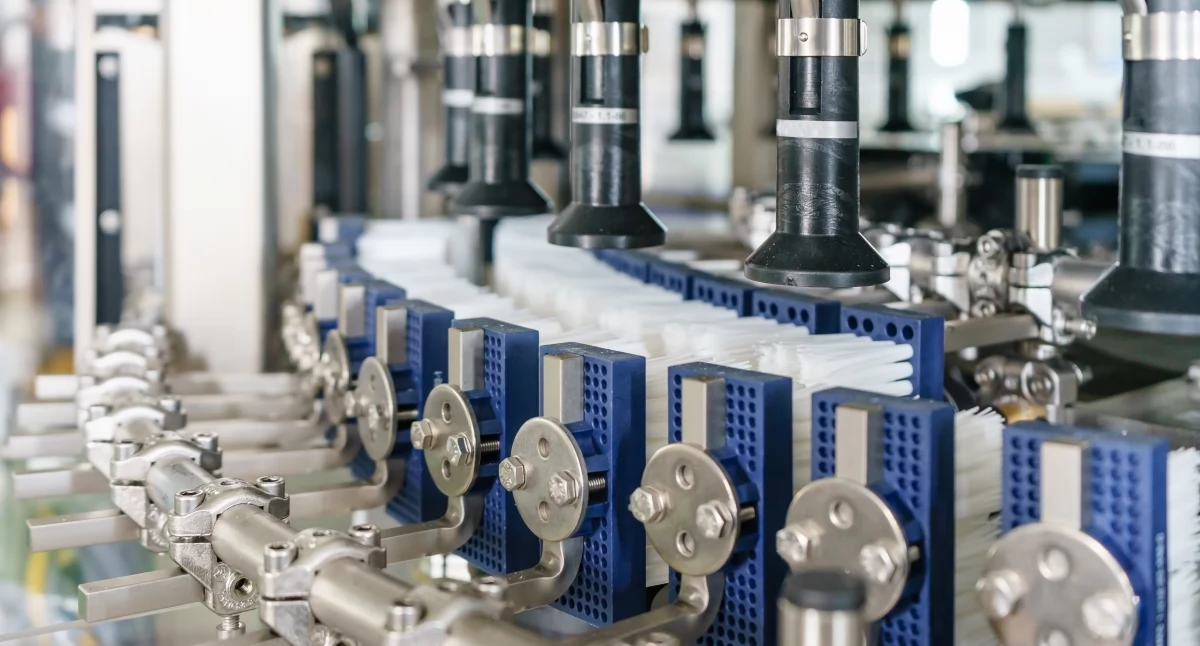

Enkoder absolutny składa się z kilku kluczowych elementów, które współpracują, aby zapewnić precyzyjne odczyty. Na czele stoi dysk kodowy, który zawiera unikalne wzory, reprezentujące różne pozycje wałka. Czytnik optyczny lub magnetyczny skanuje te wzory i przekształca je w cyfrowy sygnał, który jest następnie przetwarzany przez mikroprocesor. Obudowa enkodera chroni te delikatne komponenty przed czynnikami zewnętrznymi, co jest szczególnie ważne w trudnych warunkach przemysłowych.

Rozdzielczość enkodera i jej znaczenie

Rozdzielczość enkodera określa, jak wiele unikalnych pozycji może on rozróżnić na swoim wałku. Im wyższa rozdzielczość, tym większa dokładność pomiarów. W aplikacjach przemysłowych, gdzie precyzja jest niezbędna, wysoka rozdzielczość enkodera zapewnia, że każdy najmniejszy ruch wałka jest dokładnie rejestrowany i przekazywany do systemu sterowania. To pozwala na optymalizację procesów, zwiększenie wydajności i poprawę bezpieczeństwa operacji.

Rodzaje enkoderów i ich zastosowanie

W świecie automatyki przemysłowej, enkodery odgrywają kluczową rolę w monitorowaniu i kontrolowaniu ruchu maszyn. Istnieje wiele rodzajów enkodów, z których każdy ma swoje specyficzne zastosowania w różnych branżach. Dwa główne typy to enkodery obrotowe i enkodery liniowe.

Enkodery obrotowe są używane do mierzenia kąta obrotu wałów. Można je znaleźć w silnikach, robotach i innych urządzeniach, gdzie precyzyjne śledzenie pozycji obrotowej jest niezbędne. Dzięki swojej zdolności do dostarczania danych o pozycji w czasie rzeczywistym, są one nieocenione w aplikacjach wymagających precyzyjnego sterowania i synchronizacji ruchów.

Z kolei enkodery liniowe służą do mierzenia ruchu liniowego. Są one kluczowe w takich zastosowaniach jak obrabiarki CNC, gdzie wymagana jest wysoka precyzja w śledzeniu i pozycjonowaniu narzędzi. Enkodery liniowe zapewniają dokładne informacje o położeniu, co jest krytyczne dla zachowania jakości i efektywności produkcji.

Oba typy enkoderów są niezastąpione w wielu sektorach przemysłu, od produkcji po robotykę. Ich zdolność do zapewnienia dokładnych i powtarzalnych danych o położeniu sprawia, że są one fundamentem nowoczesnej automatyki przemysłowej. Dzięki nim możliwe jest automatyzowanie zadań, poprawa dokładności procesów produkcyjnych oraz zwiększenie ogólnej wydajności operacji.

Jak podłączyć i dobrać enkoder do aplikacji?

Wybór i instalacja odpowiedniego enkodera to kluczowy krok w zapewnieniu efektywności i precyzji w automatyce przemysłowej. Aby ułatwić ten proces, przygotowaliśmy kilka praktycznych wskazówek, jak podłączyć enkoder oraz jak dobrać odpowiedni model do konkretnych zastosowań.

Pierwszym krokiem jest zrozumienie specyfikacji technicznej urządzenia, z którym enkoder ma współpracować. Ważne jest, aby parametry takie jak rodzaj wyjścia enkodera (np. analogowe, cyfrowe), napięcie zasilania i sposób montażu były kompatybilne z resztą systemu. Dobór enkodera do aplikacji powinien również uwzględniać środowisko pracy – w miejscach narażonych na duże zapylenie lub wilgoć lepiej sprawdzą się modele o zwiększonej odporności na te warunki.

Podłączanie enkodera zazwyczaj rozpoczyna się od przygotowania odpowiedniego miejsca montażowego. Ważne jest, aby enkoder był stabilnie zamocowany, co zapewni najwyższą precyzję pomiarów. Następnie należy połączyć enkoder z systemem za pomocą odpowiednich kabli i złącz, zwracając uwagę na prawidłowe połączenie wszystkich pinów – błędy w połączeniach mogą prowadzić do nieprawidłowego działania urządzenia.

W przypadku enkoderów z wałkiem, kluczowe jest także odpowiednie sprzęgło enkodera z wałem maszyny. Sprzęgło to musi zapewniać nie tylko mechaniczną integrację, ale również minimalizować ryzyko błędów wynikających z luzów czy wibracji. Dobre dopasowanie sprzęgła zwiększa trwałość całego systemu i jego odporność na typowe dla środowiska przemysłowego przeciążenia.

Gdzie stosowane są enkodery w automatyce przemysłowej?

Enkodery, będące kluczowymi komponentami w automatyce przemysłowej, znajdują zastosowanie w wielu różnorodnych aplikacjach. Ich zdolność do precyzyjnego śledzenia pozycji i ruchu czyni je niezastąpionymi w wielu sektorach przemysłu. Poniżej przedstawiamy kilka przykładów, gdzie stosowane są enkodery, oraz korzyści płynące z ich użycia.

Jednym z głównych obszarów, gdzie enkodery są niezbędne, jest robotyka. W robotach przemysłowych enkodery pomagają w precyzyjnym pozycjonowaniu ramion robota, co jest kluczowe dla dokładności operacji takich jak spawanie, montaż czy pakowanie. Dzięki enkoderom, roboty mogą repetować te same ruchy z niezwykłą dokładnością, co zwiększa efektywność i jakość produkcji.

Kolejnym ważnym zastosowaniem enkoderów jest przemysł transportowy, szczególnie w systemach kolejowych. Enkodery są używane do monitorowania pozycji i prędkości obrotowej kół, co jest istotne dla bezpieczeństwa i płynności ruchu pociągów. Precyzyjne dane dostarczane przez enkodery pozwalają na lepsze zarządzanie ruchem kolejowym i minimalizację ryzyka wypadków.

W przemyśle produkcyjnym, szczególnie w obrabiarkach CNC, enkodery liniowe i obrotowe odgrywają kluczową rolę. Umożliwiają one maszynom precyzyjne śledzenie położenia narzędzi, co jest niezbędne do utrzymania wysokiej jakości obróbki. Dzięki enkoderom, maszyny CNC mogą realizować skomplikowane cięcia i kształtowanie materiałów z niesamowitą precyzją.

Podsumowując, zastosowanie enkoderów w automatyce przemysłowej jest szerokie i różnorodne. Od robotyki po transport i obróbkę CNC, enkodery zapewniają niezbędną precyzję i efektywność, które są kluczowe dla nowoczesnych procesów przemysłowych. Ich rola w poprawie dokładności, bezpieczeństwa i wydajności produkcji sprawia, że są one nieodzownym elementem w każdym zaawansowanym systemie automatyki przemysłowej.

Obserwuj nas na  Google News

Google News

Chcesz być na bieżąco z wieściami z naszego portalu? Obserwuj nas na Google News!

Komentarze opinie

Podziel się swoją opinią

Twoje zdanie jest ważne jednak nie może ranić innych osób lub grup.

Wideo jaw.pl

- 11/03 Polacy sceptyczni wobec systemu kaucyjnego. Prawie połowa nie oddaje opakowań

- 11/03 Odmień swoje wnętrza na wiosnę z asortymentem Vestiss – dywany i wykładziny

- 11/03 Nowy sklep Dino w Jaworznie. Firma otrzymała pozwolenie na budowę

- 11/03 Potrącenie pieszej na ulicy Rzemieślniczej w Jaworznie. Policja szuka świadków

- 11/03 Bezpłatne badania i porady specjalistów. W Jaworznie odbędzie się Regionalny Klub Pacjenta

- 11/03 W Jaworznie rusza wiosenna akcja deratyzacji

- 11/03 Marcin Łyp w czołówce wojewódzkich kwalifikacji do mistrzostw Polski seniorów

- 11/03 Dzień Kobiet w Komendzie Policji w Jaworznie

- 11/03 Zmiany w kursach PKM Jaworzno w związku z zamknięciem ulicy Wojska Polskiego

- 11/03 Wypadek na ul. Jesiennej w Jaworznie. Oskarżony 22-latek stanął przed sądem

- 11/03 Zmiany dla pasażerów. Skrócenie trasy linii 292 przez prace drogowe w Jaworznie

- 11/03 Wsparcie dla samorządów z województwa śląskiego. Kierunek – zielona transformacja

- 11/03 Informacje kulturalne, wydarzenia: 11 marca – 17 marca

- 11/03 Najtańsza wulkanizacja w Jaworznie - Na hasło jaw.pl dodatkowe 10% rabatu na wymianę opon

- 10/03 Tańsze paliwo na stacjach Orlenu. Startuje nowa promocja

- 10/03 Akcja liczenia osób w kryzysie bezdomności w Jaworznie

- 10/03 Najdłuższe zaćmienie Słońca w XXI wieku. Kiedy będzie można obejrzeć to wyjątkowe zjawisko?

- 10/03 Podwyżka dla prezydenta Jaworzna. Radni zagłosują nad wyższym wynagrodzeniem

- 10/03 Ruch wahadłowy na skrzyżowaniu w Byczynie. Trwa budowa ronda

- 10/03 Szkolenia dla nauczycieli w Jaworznie. Projekt obejmie siedem szkół podstawowych

Komentarze